Weil ich in den letzten Tagen mehrere Anfragen wegen Ventilfedern hatte, wollte ich mal ne kleine Anleitung basteln:

Man braucht eine Standbohrmaschine, eine Personenwaage, eine Holz- oder Metallplatte zur Kraftverteilung auf der Waage, eine grosse Unterlegscheibe, Messschieber, Innentaster.

Beim V6 ist die Einbaulänge der Ventilfeder im Kopf 40,26 mm bei geschlossenem Ventil, siehe WHB. Also wird der Innentaster ertmal auf diese Maß eingestellt, mit Hilfe vom Messschieber. Das auf 1/100 einzustellen ist natürlich Blödsinn :cursing: , +/- 0,5mm reicht immer, so siehts aber nunmal hochwichtig aus:

Jetzt kann die Einbaulänge der Feder im Kopf geprüft werden. Einfach Ventil einbauen, Federteller mit den Keilen aufsetzen und den Federteller mit der Hand hochziehen, so das der Teller komplett an den Keilen anliegt und das Ventil komplett geschlossen ist. Ist die Einbaulänge für die Feder jetzt zu lang, füttert man entsprechende Distanzscheiben (Normteile) unter. Komplizierter wirds, wenn das Maß zu klein ist, was aber seltener vorkommt. Dann kann man entweder den Ventilsitz tiefer in den Kopf fräsen (nicht gut, strömungsungünstig), oder den Federsitz auf dem Zylinderkopf tiefer fräsen, oder den Federteller abdrehen (auch nicht gut, Federteller ist gehärtet, Bruchgefahr).

Jetzt wird die Feder selbst geprüft. Feder untd Unterlegscheibe auf die Holzplatte legen, alles auf die Personenwaage packen und die Waage auf 0 stellen.

Nun einfach die Feder mit der Bohrmaschine so weit zusammendrücken, bis die Einbaulänge erreicht ist, also wieder die 40,26mm, hier geprüft mit dem Innentaster, geht natürlich auch mit dem Tiefenmass des Messschiebers. Nun kann man die Federkraft an der Waage ablesen. Diese Feder hat in Einbaulänge bei gechlossenem Ventil eine Kraft von ca. 39 kg, ist eine viel gebrauchte 2,8er Feder, Sollwert laut WHB ist 38,2 - 42,0, also ok.

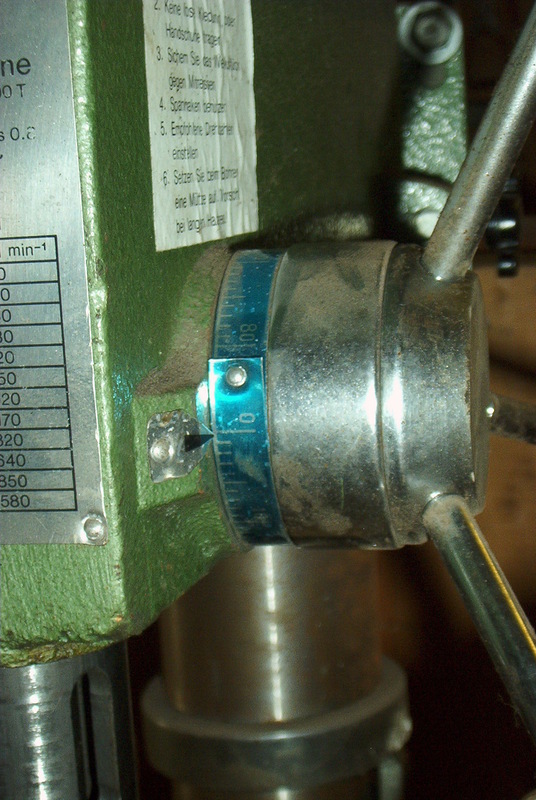

Jetzt kann man am Bohrtiefenmass den Ventilhub der verwendeten Nockenwelle einstellen, hier 11mm.

Nun die Feder um diese 11mm weiter zusammendrücken, also ist die Federlänge jetzt 40,26mm - 11mm = 29,26mm

Jetzt kann man auf der Waage die Federkraft ablesen, mit der die Ventilfeder bei 11 mm geöffneten Ventil drücken würde, hier ca. 72 kg, was etwas wenig für eine 2,8er Feder ist, das muss sie eigentlich schon bei 9,4 mm Ventilhub mindestens bringen, nicht erst bei 11mm. Diese Feder ist also verschlissen. Damit würde der Motor wahrscheinlich nicht mehr voll ausdrehen.

Hier kann man auch sehen, dass diese Feder bei 11mm Ventilhub noch lange nich auf "Block" geht, ist also noch Luft für mehr Ventilhub.